pleśń EPSwykorzystuje piankę z rozszerzonego polistyrenu jako pierwotny materiał.

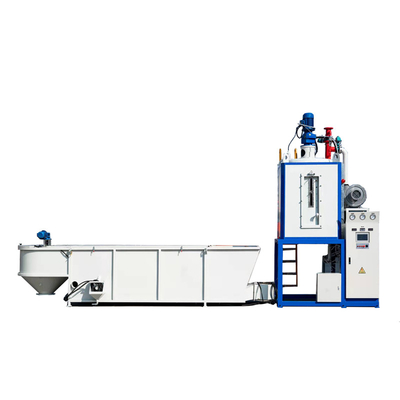

Proces formowania EPS obejmuje następujące kluczowe etapy:

Produkcja pleśni:

Formę tworzy się z bloków pianki EPS lub koralików przy użyciu cięcia drutu na gorąco, obróbki CNC lub ręcznego kształtowania.

Projekt formy zależy od pożądanego kształtu i wielkości końcowej części.

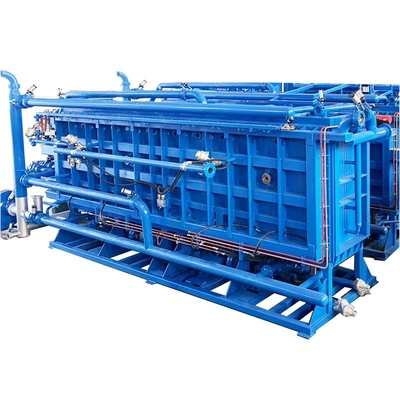

Rozszerzenie i formowanie koralików:

Wiązki z polistyrenu podgrzewa się i rozszerza w otworze pleśni.

W miarę rozszerzania się koralików łączą się ze sobą, tworząc kształt formy.

Wykorzystanie metalu:

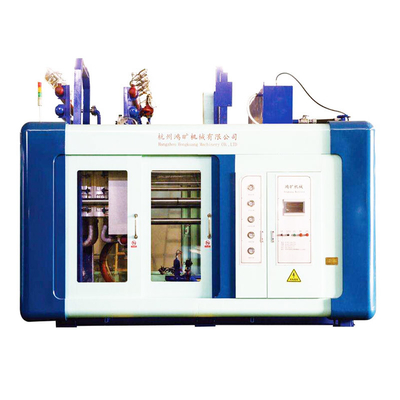

Powierzchnia rozszerzonej części z polistyrenu zostaje ochłodzona i ustabilizowana w formie.

Po utwardzeniu części starannie usuwa się z formy.

Główne zalety formy EPS obejmują:

Właściwości lekkości i izolacji materiału z polistyrenu

Umiejętność tworzenia skomplikowanych, niestandardowych kształtów i geometrii

Kosztowo efektywny proces produkcji części o niskiej i średniej objętości

Łatwość wytwarzania i modyfikacji formy

Możliwość recyklingu materiału EPS

Odlewanie EPS jest powszechnie stosowane w różnych branżach, takich jak:

Opakowania (obudowy ochronne, wkładki i poduszki)

Budowla i budownictwo (izolacja, elementy architektoniczne)

Produkcja samochodowa (komponenty wewnętrzne, rdzenie zderzaków)

Łódź morska (urządzenia pływające, kadłuby łodzi)

Kosmiczne (komponenty konstrukcyjne, izolacja termiczna)

Wszechstronność i opłacalność formowania EPS sprawiają, że jest to popularny wybór dla wielu zastosowań projektowania i produkcji produktów.

Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!  Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!