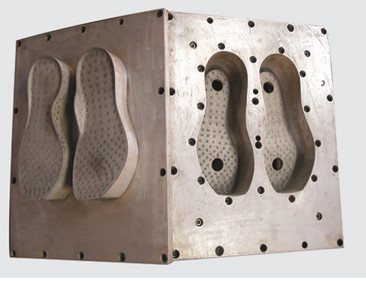

Stosowane formy EPS służą do tworzenia produktów z rozszerzonej pianki z polistyrenu w specjalnym kształcie.

Materiały pleśni:

Aluminium i stal są powszechnymi materiałami formowanymi do EPS.Aluminium jest lekkie i tanie, natomiast stal jest trwalsza i precyzyjniejsza.

Materiał formy musi być w stanie wytrzymać ciepło i ciśnienie procesu rozszerzania EPS.

Wykonanie próżni pleśni:

Kształt jamy formy bezpośrednio określa geometrię końcowego produktu.Do optymalizacji konstrukcji jamy potrzebne są starannie wykonane modelowanie 3D i symulacje.

Kąty wciągu, mechanizmy wyrzucania i umieszczenie linii rozdzielającej są kluczowe dla usunięcia części i dokładności wymiarowej.

Formy wielopowierzchowne umożliwiają większe wielkości produkcji w jednym cyklu.

Fuzja koralików:

Wiązki EPS muszą być odpowiednio połączone w formie, aby utworzyć spójną, strukturalną część.

Wielkość, gęstość i właściwości fuzyjne koralików wpływają na konstrukcję formy i parametry procesu rozszerzania.

Nieprawidłowa fuzja koralików może prowadzić do słabych punktów lub próżni w końcowym produkcie EPS.

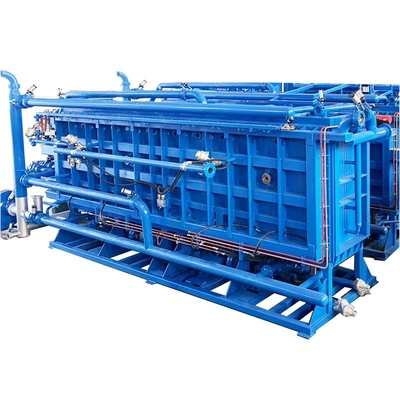

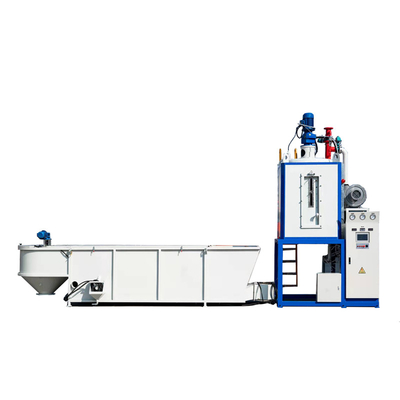

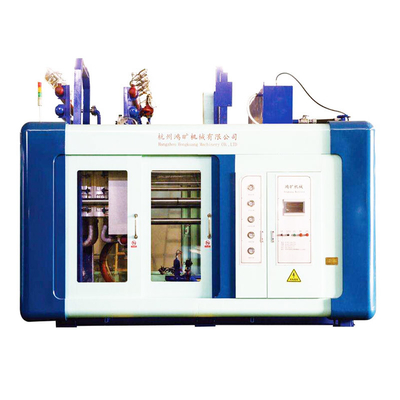

Możliwość produkcji:

Aby zapewnić wydajność produkcji dużych ilości, należy uwzględnić czas cyklu, demolding, przetwarzanie późniejsze i potrzeby opakowania.

Funkcje chłodzenia, ogrzewania i automatyzacji pleśni mają wpływ na cały proces produkcji.

Symulacja i prototypowanie:

Narzędzia CAE (computer-aided engineering) są używane do modelowania wypełniania formy, rozszerzania koralików i wyrzucania części.

Fizyczne prototypowanie i testowanie pomagają zweryfikować projekt formy przed produkcją na pełną skalę.

Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!  Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!