Maszyna do formowania kształtu EPS (Expanded Polystyrene) jest rodzajem sprzętu stosowanego w procesie produkcji produktów z pianki EPS.Piana EPS, znana również jako Styrofoam, jest lekkim i wszechstronnym materiałem szeroko stosowanym do izolacji, opakowań i zastosowań budowlanych.

Maszyna do formowania kształtu jest specjalnie zaprojektowana do produkcji różnych kształtów i rozmiarów produktów z pianki EPS, takich jak bloki, arkusze, panele i produkty formowane na zamówienie.Wykorzystuje parę i ciśnienie, aby rozszerzyć i ukształtować koraliki EPS w pożądany kształt.

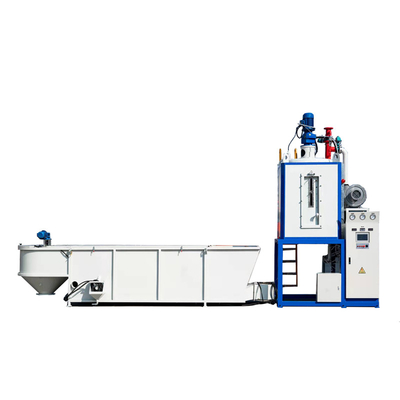

Przedrozszerzenie: Proces rozpoczyna się przedrozszerzeniem koralików EPS.Króliki są wprowadzane do przedekspansownika, gdzie są narażone na działanie pary i ciepła.Ciepło powoduje, że koraliki się rozszerzają i łączą, tworząc rozszerzone koraliki o niskiej gęstości.

Starzenie: Następnie rozszerzone koraliki są przenoszone do silosu do starzenia się, gdzie przez pewien czas pozostawia się je do ochłodzenia i stabilizacji.Ten proces starzenia pomaga poprawić wydajność i konsystencję pianki EPS.

Formowanie: Starożytne koraliki są następnie wprowadzane do maszyny formowania.Maszyna składa się z jamy formy o pożądanym kształcie i rozmiarze gotowego produktu.Króliki są równomiernie rozmieszczone w otworze pleśni.

Aplikacja parą i ciśnieniem: Po wypełnieniu formy rozszerzonymi koralikami wstrzykuje się parę do jamy formy.Para sprawia, że koraliki się rozszerzają i łączą, dostosowując się do kształtu formy.

Chłodzenie i odtwarzanie: Po upływie wymaganego czasu formowania zaprzestaje się dostarczania pary, a formę chłodzi się za pomocą wody lub powietrza.W procesie chłodzenia rozszerzone koraliki stają się twardymi piankami.Po ochłodzeniu otwiera się forma i wyrzuca gotowy produkt.

Maszyny do formowania kształtu EPS są dostępne w różnych rozmiarach i konfiguracjach, aby uwzględnić różne moce produkcyjne i wymagania dotyczące produktów.

Główne cechy:

Maszyna ta posiada wiele ulepszeń w porównaniu z maszyną podstawowego typu i ma następujące cechy:

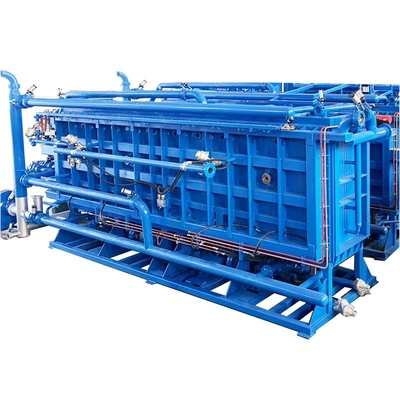

a. wykorzystując spawaną płytę stalową 16/25 mm, znacznie zwiększyć wytrzymałość stali i sprzętu.

b. po hartowaniu zapobiegać deformacji kształtu.

c. po wysuszaniu piaskiem znacznie poprawić właściwości korozyjne i żywotność urządzenia

d. po wysuszaniu piaskiem, spray antyrost - bogata w cynk, rusta znacznie poprawia wydajność i żywotność sprzętu.

System parowy:

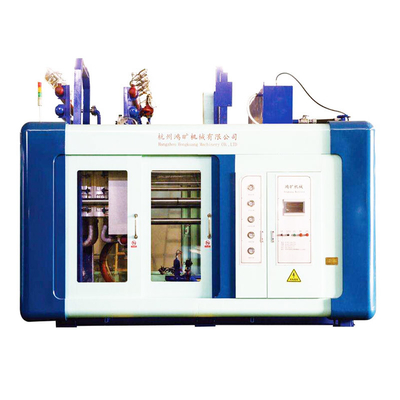

W ten sposób osiąga się dokładność ogrzewania, precyzyjne ciśnienie i 20% redukcja zużycia energii.

System chłodzenia:

Pionowa beczka próżniowa, z urządzeniem do opryskiwania próżniowego chłodzenia, pompa próżniowaWypuszczalny separator wody i gazu, znacznie poprawiający wydajność próżni.

System kanalizacji:

Rurociąg o średnicy 6 cali, przy jednoczesnym zwiększeniu trybów przejścia, znacznie poprawia szybkość drenażu.

Jest w trybie ciśnienia, próżni i wyposażony jest w podwójną rolkę obrotową.

System sterowania:

a.przyjmuje PLC (Mitsubishi) i HMI (WEINVIEW), ułatwiając obsługę

b.stroke jest regulowany przez koder sterowany za pośrednictwem ustawień HMI, łatwa regulacja i wysoka dokładność

Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!  Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!